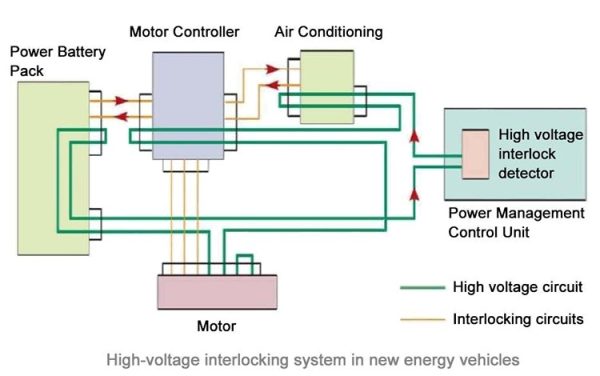

HVIL (High Voltage Interlock Loop) ist ein Sicherheitsmerkmal von Hybrid- und reinen Elektrofahrzeugen, das Personen während der Montage, Reparatur, Wartung und des Betriebs eines Fahrzeugs schützt. Das HVIL-System dient dem Schutz von Personen, die in jeder Phase des Lebenszyklus eines Elektrofahrzeugs mit Hochspannungskomponenten in Berührung kommen können. HVIL fungiert als Stromkreisunterbrecher, der eine Warnung oder einen Fehlercode an den Fahrer sendet, wenn sich eine Hochspannungsverbindung während des Betriebs des Fahrzeugs löst, unterbrochen oder beschädigt wird. Außerdem schützt es den Fahrer und die Insassen eines Fahrzeugs im Falle eines Unfalls.

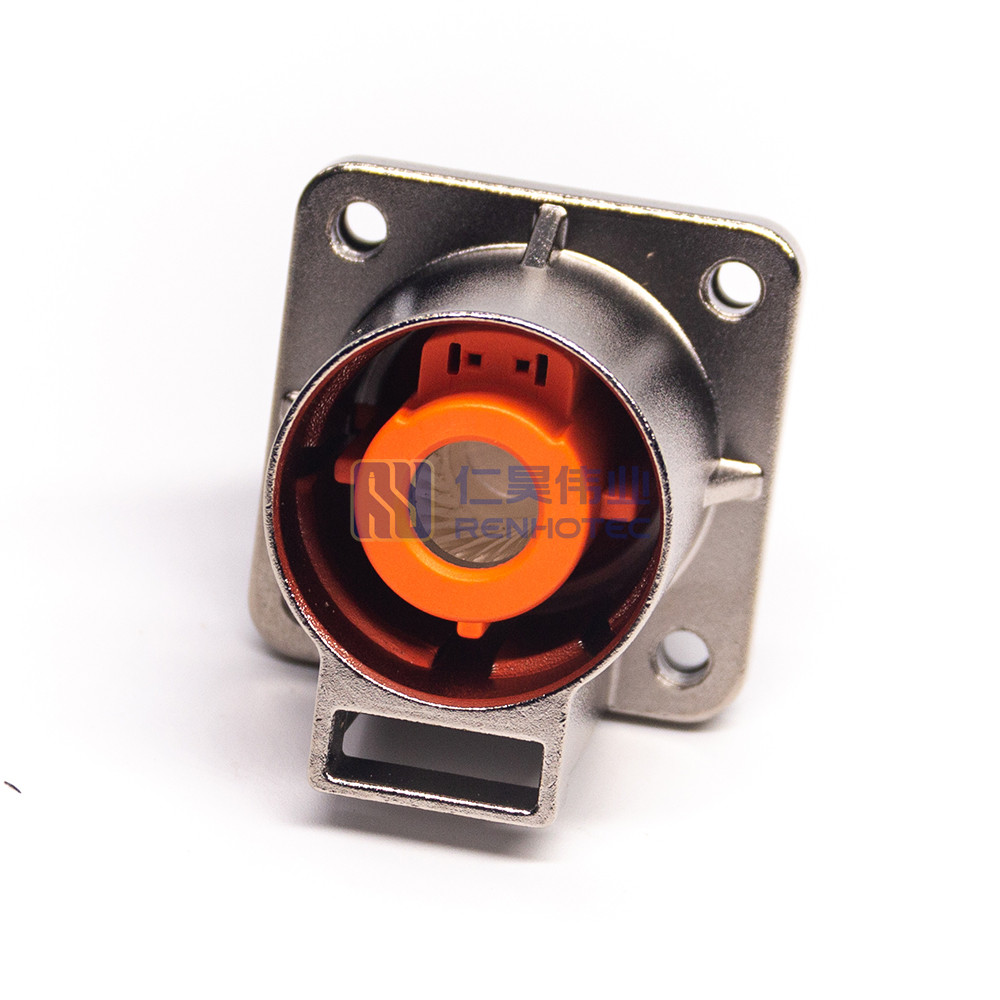

Der HVIL-Steckverbinder besteht aus einem Steckschlüssel mit Kartenschlitz, einer Sekundärverriegelung mit Führungsschlitz und einem Hochspannungs-Verriegelungsmikroschalter, die einen Verriegelungsmechanismus bilden. Hochspannungs-Verriegelungssteckverbinder umfassen Lösungen für Hochspannungs-, Hochstrom- und Signalverbindungen für Hochspannungskabelbäume und Signalverbindungen von Hybrid- und Elektrofahrzeugen. Er ist in einer Vielzahl von Produktoptionen erhältlich: 1- bis 3-adrig, Nennstrom von 23 A bis 250 A, berührungssicher, ein- oder mehradrig geschirmte Kabel sind verfügbar.

Anwendungsszenarien

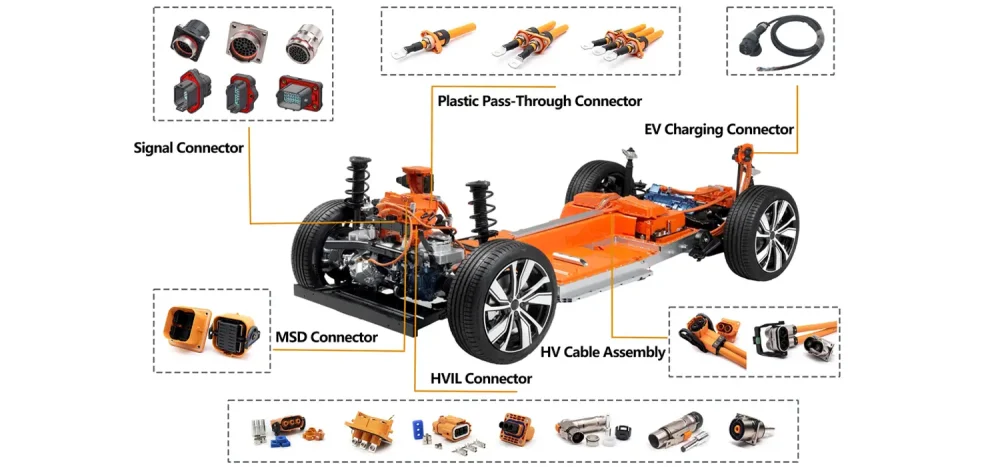

Fahrzeuge mit neuer Energie, einschließlich Elektro- und Hybridfahrzeuge, verwenden eine Vielzahl von speziellen Steckverbindern, um ihre besonderen Anforderungen an die Stromversorgung und Datenkommunikation zu erfüllen. Einige gängige Typen sind: Hochspannungs-Batteriesteckverbinder, Ladesteckverbinder, Hochspannungs-Kabelbäume, usw.

FAQ

Der Hochspannungsstecker ist eine elektrische Verbindungskomponente, die zur Übertragung von Hochspannungsstrom und -signalen verwendet wird. Er bietet eine Spannungsübertragung von 800V-1000V, die in Fahrzeugen mit neuen Energien, Energiesystemen, im Schienenverkehr und anderen Bereichen weit verbreitet ist.

Der Hochspannungsstecker besteht hauptsächlich aus vier Grundstrukturen: Kontakte, Isolatoren, Gehäuse und Zubehör. Die Kontakte sind das Herzstück für die elektrische Verbindung. Der Isolator stützt die Kontakte und sorgt für die elektrische Isolierung. Das Gehäuse dient dem Schutz des gesamten Steckverbinders.

Es gibt viele Arten von Hochspannungssteckern, darunter unipolare/multipolare, geschirmte/ungeschirmte, mit Metall-/Kunststoffgehäuse, gerade/abgewinkelt, mit Gewinde/Verriegelung, usw. Darüber hinaus gibt es je nach Anwendungsszenario verschiedene Modelle, die für unterschiedliche Spannungspegel und Strombelastbarkeit geeignet sind.

Die meisten Hochspannungssteckverbinder, wie z.B. die Modelle von Renhotec, arbeiten in einem Temperaturbereich von -40°C bis +125°C. Der spezifische Betriebstemperaturbereich kann jedoch je nach Modell und Anwendungsszenario variieren.

Der Hochspannungsstecker muss die elektrischen Leistungsanforderungen wie Isolationswiderstand, dielektrischer Verlust Winkeltangente, Entladestrom und Spannungswiderstandsprüfung bei der Nennspannung erfüllen. Während des Produktionsprozesses werden Hochspannungssteckverbinder in der Regel einer 100%igen Spannungsfestigkeitsprüfung und einer Isolationsprüfung unterzogen, um sicherzustellen, dass bei der Montage kein Risiko einer schlechten Spannungsfestigkeit oder Isolation besteht.

Viele Hochspannungssteckverbinder, darunter auch die Modelle von Renhotec, bieten die Schutzklassen IP67, IP68 und IP69K. Das bedeutet, dass sie eine ausgezeichnete Staub- und Wasserbeständigkeit aufweisen, die eine zuverlässige Leistung in rauen Umgebungen wie Regen, Staubstürmen oder Hochdruckreinigung gewährleistet.

Die Lebensdauer von Hochspannungssteckern wird von Faktoren wie Materialqualität, Produktionsverfahren und Betriebsbedingungen beeinflusst. Im Allgemeinen haben Hochspannungssteckverbinder, die rigoros getestet und verifiziert wurden, eine hohe Zuverlässigkeit. Bei mechanischen Schock- und Vibrationstests muss der Steckverbinder beispielsweise nach Abschluss des Tests frei von Schäden, Rissen oder Verformungen sein.

Die Wartung von Hochspannungssteckern ist sehr wichtig und umfasst hauptsächlich die folgenden Aspekte:

– Regelmäßige Inspektion und Reinigung] der Kontaktflächen, um Schmutz und Oxide zu entfernen.

– Überprüfung der Befestigung der Halterung, um die Stabilität des Steckers zu gewährleisten.

– Überprüfung der Integrität und Verschleißfestigkeit des Isolationsmaterials.

– Überprüfung der Leitfähigkeit und Wärmeableitung der Elektrode.

– Regelmäßige Prüfung des Isolationswiderstands, des Kontaktwiderstands und anderer Leistungsindikatoren.

In neuen Energiefahrzeugen werden Hochspannungssteckverbinder hauptsächlich in Hochspannungsschaltkästen, Klimakompressoren, Autoladegeräten, DC-DC-Wandlern, PDU, MSD, Ladeanschlüssen und mehr verwendet. Mit dem Entwicklungstrend der Hochspannung in neuen Energiefahrzeugen steigt auch die Nachfrage nach Hochspannungssteckern.

Zu den zukünftigen Trends bei Hochspannungssteckern gehören Integration, Intelligenz, geringes Gewicht und hohe Leistung. Beispiele hierfür sind intelligente Steckverbinder mit Sensoren für die Fernüberwachung und -diagnose sowie Steckverbinder, die neue Materialien (z.B. fortschrittliche Verbundwerkstoffe) und optimierte Strukturen verwenden, um das Gewicht zu reduzieren und gleichzeitig die Festigkeit zu erhalten.