Die stetige Entwicklung der neuen Energiefahrzeugindustrie hat zu einer kontinuierlichen Entwicklung von Steckverbindern für die Automobilindustrie geführt, insbesondere von Hochspannungssteckern. Aber in den letzten Jahren ist das Wachstum des Steckverbindermarktes in Nordamerika, Europa und Japan aufgrund der Auswirkungen weltweiter wirtschaftlicher Schwankungen langsam gewesen. Im Gegensatz dazu zeigt China, der Vertreter der Schwellenländer, eine anhaltende Wachstumsdynamik und wird zur Hauptantriebskraft für das Wachstum des globalen Steckverbindermarktes.

Zu diesem Zweck haben die weltweit führenden Steckverbinderhersteller ihre Produktionsstätten in das Land verlegt. Darunter TE Connectivity, Molex, Delphi usw., die weiterhin in heimische Fabriken investieren. China hat sich zum weltweit größten Standort für die Produktion von Steckverbindern entwickelt, insbesondere durch die Politik der Regierung zur Förderung von Anreizen. Chinas neue Energie-Automobilindustrie hat zu einer stetigen Entwicklung der Automobilsteckverbinder geführt.

Analyse der Hochspannungssteckverbinder-Technologie

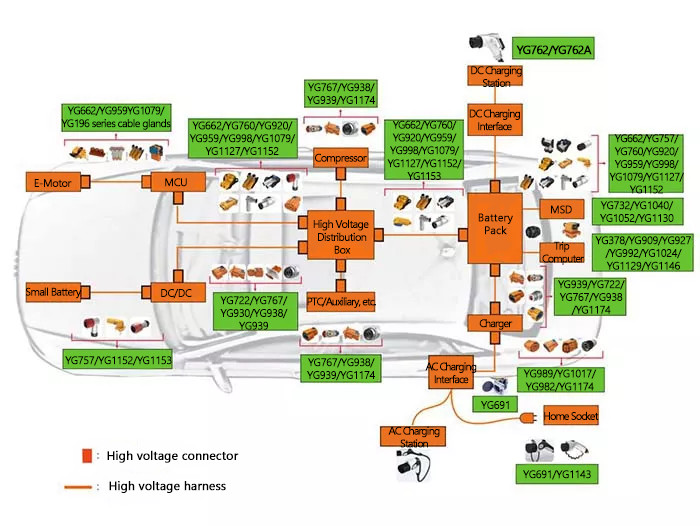

Anwendung von Hochspannungssteckern in kompletten Fahrzeugsystemen

New-Energy-Automobilstecker ist eine der Steckerkategorien für die Entwicklung von Fahrzeugen mit neuer Energie in den letzten Jahren. Allmählich wird aus den traditionellen Hochspannungs-, Hochstrom- und Niederspannungssteckern für Kraftfahrzeuge eine eigene Klasse von Steckern. Im Vergleich zu den traditionellen Hochspannungs- und Hochstromsteckern. Die Steckverbinder für Fahrzeuge mit neuer Energie sind komplexer und unterliegen variablen Arbeitsbedingungen, so dass die Anforderungen an die Zuverlässigkeit der Steckverbinder höher sind.

Im Vergleich zu den herkömmlichen Niederspannungssteckern für Kraftfahrzeuge. Aufgrund des höheren Spannungsniveaus (die derzeitige Hauptsystemspannung ist höher als 300V DC), das das Risiko von Verletzungen des menschlichen Körpers durch Stromschläge erhöht, sind die Sicherheitsanforderungen an den Stecker höher. Daher sind die Isolations- und Schutzanforderungen an das Produkt höher als bei herkömmlichen Niederspannungssteckern.

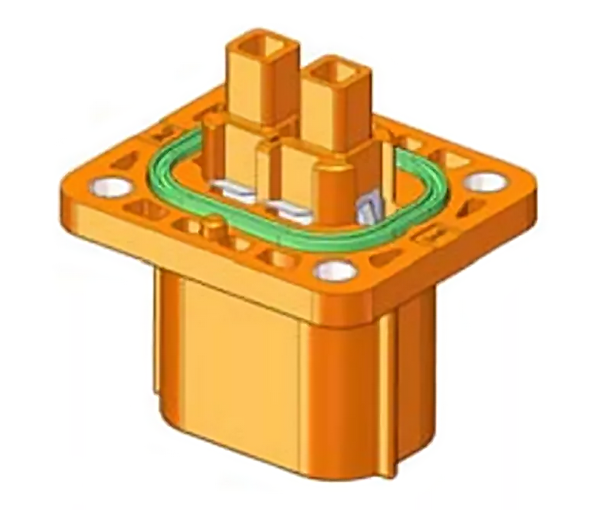

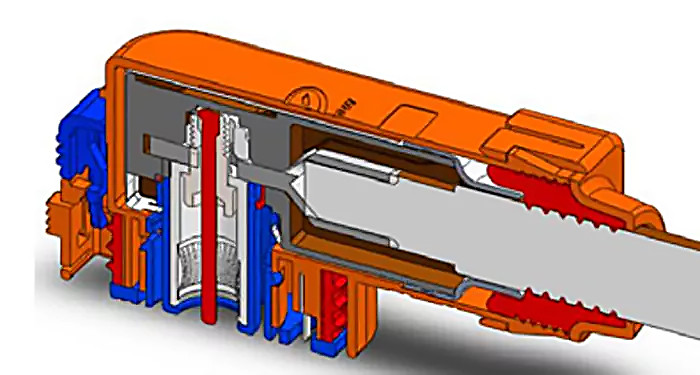

Die Rolle des Steckers für Fahrzeuge mit neuer Energie besteht hauptsächlich darin, sicherzustellen, dass das gesamte Hochspannungs-Verbindungssystem des Fahrzeugs funktioniert. Das heißt, er überbrückt den internen Stromkreis, wo er nicht funktioniert, damit der Strom fließt. Der neue Energiefahrzeugstecker besteht im Allgemeinen aus drei Teilen: dem Gehäuse, der Dichtung und anderen Hilfskonstruktionen, dem isolierenden Teil und dem Paar leitender Kontakte.

Sie können die Funktion der Verbindung und Leitfähigkeit durch die Steckerhülle und die Buchsenhülle zwischen den Steckern in gegenseitiger Zusammenarbeit erreichen. Hochspannungsstecker werden hauptsächlich für Hochspannungs-Hochstromkreise und leitfähige Kabel für Fahrzeuge mit neuer Energie verwendet. Die Energie des Batteriepacks wird über verschiedene Stromkreise zu den Komponenten des Fahrzeugsystems transportiert. Dazu gehören Batteriepacks, Motorsteuerungen, DCDC-Wandler, Ladegeräte und andere elektrische Einheiten der Karosserie.

Analyse der wichtigsten Elemente des Designs von Hochspannungssteckern

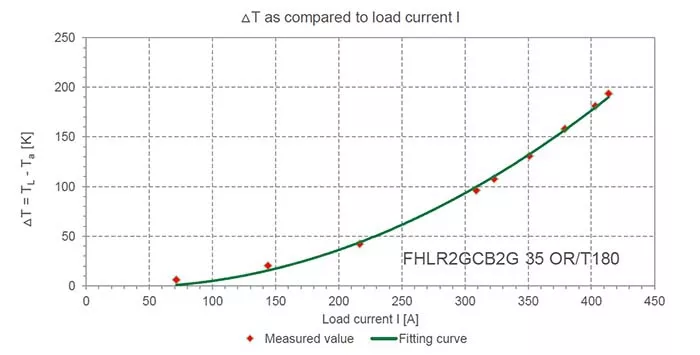

1. Temperaturanstieg und Wert der Derating-Kurve

Der Temperaturanstieg ist eines der wichtigsten Elemente bei der Entwicklung von Steckverbindern. Ein abnormaler Temperaturanstieg führt dazu, dass der Steckverbinder aufgrund des hohen Temperaturanstiegs abgetragen wird.

Der Temperaturanstieg des Steckers wird durch folgende Faktoren beeinflusst.

(1) Durchgangswiderstand:

Der Widerstand zwischen den beiden Kontaktträgern für leitende Verbindungen. Wie z.B. der Kontaktwiderstand von Loch zu Stecker, das Lochende, der Widerstand beim Crimpen von Drähten und die Gewindeverbindung zwischen der Kupferplatte und dem Kontaktwiderstand.

(2) Erhitzung der materiellen Umgebung:

Wenn das Produkt in einer Umgebung verwendet wird, in der die Temperatur zu hoch ist. Aufgrund seines inneren Kontaktwiderstands erwärmt sich der Stecker beim Erreichen des thermischen Gleichgewichts, zuzüglich der Umgebungstemperatur. Diese ist höher als die maximale Arbeitstemperatur des Materials, das verwendet werden darf.

Wenn sich der Stecker längere Zeit in einer Umgebung befindet, kann die durch die Innentemperatur verursachte Wärme der internen Nadellochteile nicht abgeleitet werden. Die Innentemperatur wird weiter ansteigen. Der Stecker erzeugt viel Wärme, was zur Ablation des Steckers durch die Verbrennung im Fahrzeug führt. Gummi- und Metallmaterialien haben eine maximale Arbeitstemperaturgrenze. Sie müssen diese bei der Konstruktion berücksichtigen.

(3) Die Verbindung des Plattenendes:

Das Gehäusedesign verwendet Bolzen oder Vorsichtsmaßnahmen, um die Zufuhr von Losen zu verhindern. Gleichzeitig muss die Schraubverbindung auf der Grundlage der Betriebsspezifikationen für die Drehmomentprüfung erfolgen. Die Verschraubung leitfähiger Teile, eine der Hauptfehlerarten, entspricht nicht den Anforderungen für die Drehmomentkontrolle, was zu einem abnormalen Temperaturanstieg und Ablation der Verbindungsteile führt.

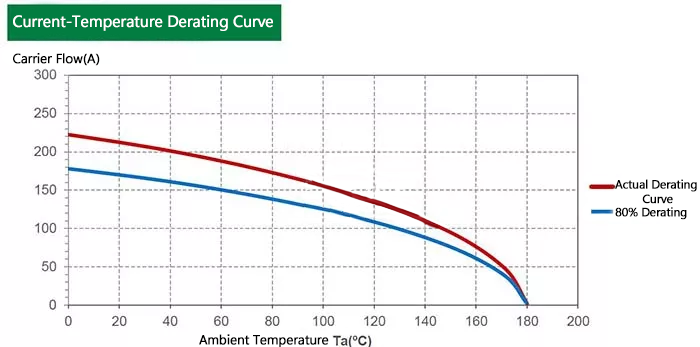

(4) Derating-Kurve:

Ein Derating-Diagramm ist so, wie wenn Sie einen Rohstoff auswählen, den Sie in einer bestimmten Umgebung verwenden möchten. Dann wählen Sie den Rohstoff aus, wenn Sie bestimmen müssen, welchen Intervallbereich Sie auf der Grundlage des Wertes einer Eigenschaft dieses Rohstoffs wählen.

Eine Hochspannungsanschluss-Derating-Kurve bietet den Kunden ein Menü an. Anhand dieses Menüs wählen die Kunden entsprechend ihrem Geschmack die passenden Gerichte aus.

Derating-Kurven sind verschiedene Ströme in verschiedenen Betriebsumgebungen, die verschiedenen Temperaturwerten entsprechen. Diese Werte werden mit Hilfe der Punktverfolgungsmethode in einem Diagramm dargestellt. Und mit dieser Derating-Kurve können Sie die Einsatzbedingungen des Steckverbinders intuitiv erkennen.

2. Hochspannungs-Verriegelung (HVIL)

Für das gesamte Hochspannungs-Verbindungssystem beinhaltet das Verbindungsdesign das Konzept der Hochspannungsverriegelung, um die Sicherheit des Hochspannungssystems nach oben und unten zu gewährleisten. Wenn der Stecker eingesteckt wird, kontaktiert er zunächst den Hochspannungskreis und schaltet dann den Hochspannungsverriegelungs-Signalkreis ein. Wenn Sie die Verbindung trennen, unterbrechen Sie zuerst das Signal der Hochspannungsverriegelung und dann den Hochspannungskreis.

Die meisten Hersteller von Steckverbindern verbauen die Hochspannungsverriegelung im Inneren des Steckers; einige verbauen die Hochspannungsverriegelung durch eine Hilfskonstruktion außerhalb des Steckergehäuses. Es ist wichtig, die Stabilität des Hochspannungsverriegelungsschaltkreises zu gewährleisten. Angenommen, die Hochspannungsverriegelung ist diskontinuierlich.

In diesem Fall kann es zu sehr schlimmen Folgen kommen. Wenn z.B. während der Fahrt plötzlich das Signal des Hochspannungs-Schaltkreises abnormal wird, kommt es zu einem plötzlichen Stromausfall des gesamten Fahrzeugs, das nicht normal funktionieren kann, was zu Verkehrsunfällen führt.

3. Struktur der Verriegelung

Verstehen Sie, dass die echte Sekundärsperre keine sekundäre Schutzwirkung hat. Sie ist ein effektiverer Schutz; diese eigentliche Bedeutung liegt nach der primären Verriegelung. Wenn die primäre Verriegelung ausfällt oder nicht funktioniert, um zu überprüfen, ob sie vorhanden ist, soll die sekundäre Verriegelung sicherstellen, dass die primäre Verriegelung gesichert ist, nachdem die primäre Verriegelung vorhanden ist. Der Kraftarm-Mechanismus kombiniert die sekundäre Verriegelungsstruktur mit einem Schloss im Inneren des am häufigsten verwendeten.

Aufgrund der primären Verriegelungs- und Steckkraft erfordert das mechanische Designkonzept eine Form, die dem Kraftarmmechanismus ähnelt. Damit soll sowohl eine Arbeitsersparnis als auch ein einfaches Einstecken des Steckers erreicht werden. Für die Anforderungen an den Kraftarm spricht USCAR viel über die Ergonomie der Bedienbarkeit des Kraftarms; USCAR liefert auch die entsprechende primäre Verriegelung und sekundäre Verriegelung im Falle von Anforderungen an die Steck- und Nicht-Steckkraft.

4. Schutzniveau

Der Schutz von Steckern wird hauptsächlich in drei Varianten unterteilt.

Die erste ist die Endversiegelung des Brettes:

Das Ende der Platine ist die Steckerbuchse, die mit vier Schrauben und einer mechanischen Verbindung befestigt wird. Dies ist eine gängige Struktur, aber es gibt auch einige speziellere Strukturen.

Die zweite ist die Dichtung zwischen Spindelstock und Stopfen:

Der Spindelstock für den Stecker ist das männliche Ende, das das weibliche Ende enthält, oder das weibliche Ende, das das männliche Ende der Mitte enthält, wobei Gummiteile für den radialen und axialen Schutz dazwischen verwendet werden.

Die dritte ist das End-of-Line-Siegel:

Die Schutzabdichtung zwischen dem Kfz-Stecker und dem Kabel.

Bei Elektrofahrzeugen und Hochspannungssteckern steigen mit der Entwicklung des Marktes auch die Anforderungen an die Leistungsfähigkeit der Produkte. In den Anfängen der Branche konnten die IP67-Schutzanforderungen von den meisten Kunden erfüllt werden. Aber später, als der Markt in der Automobilindustrie Steckverbinder Produktschutz Versagen, was zu Produkt Leckage, Isolierung Versagen, und sogar Ablation Fälle sind zunehmend kommen.

Die Schutzanforderungen verbessern allmählich den Entwicklungstrend von Elektrofahrzeugen, aber die aktuellen IP67-Anforderungen können die normale Nutzung der Anforderungen nicht erfüllen. Natürlich ist dies nicht absolut, sondern hängt auch von der Position der Steckverbinder im Fahrzeuglayout ab. Gemäß den Bestimmungen für Hochspannungsstromkreise wird die gesamte Fahrzeuganordnung im Fahrzeugchassis aufgehängt sein. Daher befinden sich die meisten Hochspannungssteckverbinder im Fahrgestell in der Nähe des Bodens oder der Nabe.

Wenn bei schlechtem Wetter, z.B. bei starkem Regen oder starker Kälte, Wasser aus den Reifen aufsteigt, werden diese Steckverbindungen beschädigt. Wenn das Auto mit hoher Geschwindigkeit fährt und durch Wasser watet, ist der momentane Wasserdruck, der auf den Autoanschluss einwirkt, sehr hoch. Daher ist es manchmal schwierig, die IP67-Anforderungen in der Praxis zu erfüllen. IP67 ist also manchmal schwierig, die tatsächlichen Anforderungen zu erfüllen.

Zu diesem Zweck werden die inländischen QC/T1067 und die ausländischen Standards USCAR für die Abdichtung von Automobilsteckern in zwei Stufen unterteilt, S1 und S2. Die S2-Ebene gilt für die untere Chassis-Position; empfohlen werden 6K und 9K. Wenn der Kfz-Steckverbinder nicht an der oben genannten Stelle angebracht ist. Das IP67-Design kann die Anforderungen des gesamten Fahrzeugs erfüllen.

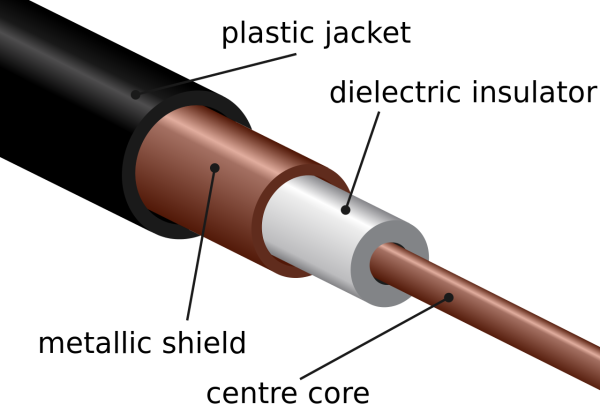

5. Elektromagnetische Abschirmung

Elektrofahrzeuge haben viele elektronische Geräte. Der Strom erzeugt Magnetfelder, und die gesamten Fahrzeugkomponenten können Störungen widerstehen. Für Hochspannungssysteme ist die Abschirmung von Fahrzeugsteckern und Kabeln sehr wichtig. Aber wir müssen der Anordnung auf Systemebene Vorrang einräumen, was eine Voraussetzung ist.

Wenn Ihr OBC (On Board Charger), der Standort Ihrer Anlage, einschließlich des DC-DC im System, nicht selbst ist, kann es einige inhärente Probleme haben. Selbst wenn der Kfz-Stecker gute Arbeit leistet, wird es verschiedene Probleme mit Signalstörungen geben. Betrachten Sie also zuerst den Systemtyp, gefolgt von der Ebene der Teile.

Für eine effektive Abschirmung von Kfz-Steckern gibt es im Allgemeinen zwei Möglichkeiten. Die erste Möglichkeit besteht darin, dass bei einigen Kunststoffsteckern für Kraftfahrzeuge eine Metallabschirmung im Inneren vorhanden ist. Die Kabelabschirmung wird mit der Abschirmung des Metallgehäuses verbunden und bildet so eine effektive 360°-Abschirmung. Der zweite Weg, die meisten der Hochspannungskleinstromverbindungen. Es gibt keine sekundäre Verbindung, die mit dem Kabelschirm verbunden wird.

Dieser Weg ist auch bei bestehenden Herstellern üblich, einschließlich einiger der bekannteren inländischen OEMs. Wir nennen den Federkontakt in der Tat eine Federverbindung. Die Vorteile dieser Struktur sind ebenfalls zahlreich, denn sie ist kleiner und hat mehr Kontaktpunkte. Es gibt viele Hersteller für diese Struktur. Die wichtigsten Vertreter sind BMW Spring in der Schweiz, Basel in den Vereinigten Staaten, usw. Sie verfügen über eine Vielzahl praktischer und ausgereifter Anwendungsfälle in diesem Bereich.

In den meisten Fällen verwenden wir für die Verbindung zwischen dem Draht und der Abschirmung die Form von Innen- und Außenringen aus Metall, die gecrimpt werden, wobei die Abschirmung zwischen den beiden Metallringen platziert wird und die Abschirmung und der Metallring durch kalte Druckverformung fest verbunden werden. Darüber hinaus haben wir auch eine Abschirmungsmethode. Sie ersetzt die Federverbindung durch eine Struktur, die einer Bandfeder ähnelt. Diese Struktur wird häufig bei Steckverbindern für raue Umgebungen eingesetzt, die Technologie ist ausgereift.

Diese Struktur ist für die Abschirmung von Elektrofahrzeugen mit neuer Energie geeignet und kann die Leistungsanforderungen erfüllen. Und gleichzeitig ist ein Stanzteil für die Massenproduktion geeignet und kostengünstig.

6. Material für Automobilstecker

Als Material für die Isolierung von Steckverbindern für die Automobilindustrie wird im Allgemeinen PA66, PBT, ABS, PC usw. verwendet. Für die Kontaktteile werden in der Regel Messing, Phosphorbronze, Berylliumkupfer usw. verwendet, aber im Ausland wird zunehmend Kupfer-Nickel-Silizium-Material verwendet. Das Gehäusematerial von Automobilsteckern wird im Allgemeinen in zwei Materialien unterteilt: Kunststoff und Metall.

Bei der Wahl zwischen Kunststoff und Metall gibt es im Allgemeinen mehrere Anhaltspunkte.

(1) Leichtgewicht

Aufgrund der Nachfrage nach leichten Fahrzeugen werden die Hersteller von Personenkraftwagen versuchen, die Prämisse der Produktleistung zu erfüllen, und sich für Steckverbinder aus Kunststoff entscheiden, um das Gewicht des Fahrzeugs zu kontrollieren.

(2) Umgebung der Produktnutzung

Aufgrund der mechanischen Festigkeit von Metallmaterialien gegenüber Kunststoffen. In einigen der raueren Umgebungen sind Kfz-Steckverbinder aus Metall also besser geeignet. Zum Beispiel für Spezialfahrzeuge, Kipper, sowie das gesamte Fahrzeug in der Anordnung der elektrischen Verbindungsteile ohne Schutz. An diesem Punkt ist Metall im Vergleich zu Kunststoff-Kfz-Steckverbindern in Bezug auf die Umwelt und die mechanische Festigkeit etwas besser.

(3) Abschirmung, um den Weg zu erreichen

Bei geschirmten Kfz-Steckverbindern wird das Gehäuse des Kfz-Steckverbinders aus Metall verwendet, um die Abschirmung zu leiten und einen Abschirmschutzträger zu bilden. Im Allgemeinen ist es einfacher, mit Steckverbindern aus Metall eine exzellente Abschirmungsleistung zu erzielen als mit Steckverbindern aus Kunststoff, die einen kompakteren Formfaktor haben.